上海哲力實業有限公司是(yes)一(one)家專注汽車塗料、工業塗料等産品的(of)研發生(born)産和(and)銷售,歡迎前來(Come)咨詢

由于(At)塑料件受溫度等條件的(of)限制,采用(use)與駕駛室不(No)同的(of)油漆品種和(and)塗裝工藝,色差是(yes)個(indivual)非常複雜且難以(by)控制的(of)問題,這(this)就爲(for)汽車油漆色差的(of)控制提出(out)了(Got it)更高的(of)要(want)求。

目前各汽車廠控制色差的(of)方式是(yes)采用(use)儀器測量與目測相結合的(of)方法,一(one)般提供一(one)塊标準顔色的(of)樣闆,要(want)求車身及塑料配件的(of)顔色與該标準樣闆相比無論是(yes)目測、還是(yes)儀器測量都應接近。車身油漆色差的(of)影響因素很多,它與色漆材料、噴塗工藝、噴塗設備、供漆系統狀态等因素密切相關。

下面就塑料件和(and)金屬車身在(exist)不(No)同生(born)産線上容易産生(born)色差的(of)原因及色差的(of)控制方法進行分析與探讨。

1 色差的(of)概念和(and)測量

1.1 顔色的(of)三個(indivual)屬性

(1)色相

色相是(yes)顔色的(of)基本因素。當光從短波向長波移動時(hour),人(people)們(them)會感到(arrive)一(one)些列不(No)同的(of)顔色:其順序依次爲(for)紫、藍紫、藍、藍綠、綠、黃綠、黃、橙、紅等。這(this)便是(yes)色相。色相是(yes)顔色的(of)光譜特性,相應于(At)一(one)定的(of)波長。

(2)飽和(and)度或純度

飽和(and)度代表顔色的(of)純度,最接近光譜色的(of)是(yes)最純的(of)光,稱純色或者飽和(and)度高。無彩色的(of)純度最低,當光刺激中混入無彩色成分時(hour),純度降低。

(3)明度或亮度

明度是(yes)物體反射光的(of)量度,一(one)個(indivual)明亮的(of)彩色物體以(by)爲(for)着它反射(或透過)了(Got it)大(big)部分投射在(exist)其上的(of)光。如果将色譜上的(of)彩色光投在(exist)灰度不(No)同的(of)銀幕上,會看到(arrive)顔色的(of)光亮程度随着銀幕的(of)反射能力的(of)變化而變化,其中白色的(of)銀幕反射能力最強,明度最高,黑色的(of)銀幕不(No)能反射任何光,故明度爲(for)0。

1.2 色差的(of)判斷依據

常用(use)的(of)方法有兩種:目測和(and)儀器測量。目測是(yes)最主要(want)和(and)基本的(of)方法,将産品與标準闆相鄰地(land)放置在(exist)同一(one)水平面,在(exist)标準光源和(and)标準背景的(of)環境中,判斷産品顔色在(exist)不(No)同視角下是(yes)否可以(by)接受。色差的(of)測量一(one)般采用(use)分光測色法,首先測出(out)待測光的(of)光譜分布或試樣的(of)光譜反射率,然後通過計算求出(out)色度值。随着觀測角度的(of)不(No)同,車身面漆的(of)顔色也有較大(big)的(of)不(No)同。先進的(of)色差儀采用(use)D65 光源(标準日光、色溫爲(for)6500K)單方向(45○ )照明,可從5個(indivual)角度(15○、25○、45○、75○、110○)同時(hour)測量金屬漆或者珠光漆的(of)顔色。

2 油漆色差的(of)影響因素

2.1色漆材料

油漆供應商根據顔色樣闆制備相應的(of)色漆。色漆分爲(for)兩大(big)類:單色漆和(and)閃光漆,閃光漆包括金屬漆和(and)珠光漆。

單色漆通過顔料粒子将入射光進行反射,由于(At)散射光是(yes)主體,無随角異色效應,所以(by)色差易于(At)控制。

色漆的(of)顔色不(No)同,容易産生(born)色差的(of)程度也不(No)同,一(one)般深顔色的(of)漆遮蓋力強,不(No)容易産生(born)色差;而淺顔色的(of)漆,比如白色、黃色等遮蓋力差,這(this)些漆再施工過程中容易産生(born)色差。

2.2 噴塗設備

相同的(of)色漆材料,在(exist)不(No)同的(of)噴塗設備上噴出(out)的(of)色差也有所不(No)同。人(people)工噴塗受人(people)爲(for)因素影響較大(big),無法始終保持穩定的(of)噴塗參數,因而高速自動靜電噴塗及自動空氣噴槍等先進的(of)設備已經逐步取代了(Got it)人(people)工噴塗方式。閃光漆一(one)般采用(use)靜電噴塗和(and)空氣噴塗相結合的(of)方式進行噴塗。設備的(of)穩定性對油漆顔色有較大(big)的(of)影響。所以(by)在(exist)施工過程中,要(want)嚴格控制設備工藝參數的(of)穩定性。

通過加強設備監控,及時(hour)進行維護保養來(Come)保持設備噴塗穩定是(yes)油漆顔色穩定性的(of)重要(want)保證。

2.3 噴塗工藝

采用(use)不(No)同的(of)噴塗方法或者噴塗工藝參數的(of)改變也會對色差産生(born)不(No)同程度的(of)影響。空氣噴塗的(of)工藝參數有:霧化空氣量、成形空氣量、油漆流量、噴槍與車身的(of)距離;靜電噴塗的(of)工藝參數有旋杯轉速、成形空氣量、高壓和(and)噴杯與車身的(of)距離;以(by)及噴漆室的(of)溫度和(and)濕度,色漆的(of)粘度等。這(this)些工藝參數的(of)改變都會對漆膜的(of)明度産生(born)影響。另外油漆噴塗速度、閃幹時(hour)間、漆膜的(of)烘烤溫度、烘烤時(hour)間及底漆、清漆等對某些顔色也會産生(born)一(one)定的(of)影響。

2.4 供漆系統的(of)清潔狀态

随着顔色品種的(of)日益增加,供漆系統也經常清洗換色。如果供漆系統清洗不(No)幹淨,系統中,如管壁或者閥門内殘留的(of)油漆混入新加入的(of)油漆中,會對新油漆的(of)顔色産生(born)較大(big)的(of)影響,随着循環時(hour)間的(of)增加,影響的(of)程度也會增大(big)。

如果以(by)前加有閃光漆的(of)供漆系統需加單色漆,最好先用(use)樹脂進行徹底清洗,同時(hour)将泵和(and)閥門盡可能拆開清洗,這(this)樣可以(by)将系統内殘留的(of)鋁粉或珠光粉清洗幹淨。

如果色漆在(exist)供漆系統中長期不(No)使用(use),循環時(hour)間超過六個(indivual)月,應該及時(hour)将系統進行清洗,否則色漆老化變質,在(exist)管路中出(out)現沉澱和(and)結塊現象,會導緻今後清洗工作(do)量的(of)增加。

2.5修補過程中産生(born)色差

在(exist)修補過程中産生(born)色差可能由以(by)下幾種情況造成:

(1)操作(do)人(people)員使用(use)的(of)崔幹劑或稀釋劑不(No)恰當。我(I)們(them)應根據工件的(of)大(big)小、噴塗時(hour)的(of)溫度、空氣的(of)流通速度以(by)及所需的(of)幹燥速度選擇産品。

(2)噴塗粘度不(No)合适。我(I)們(them)應該采取系統推薦的(of)混合比例進行操作(do)。

(3)沒有對修補漆作(do)微調。對于(At)難調的(of)顔色應先噴小樣闆,在(exist)與原車色相比前,先清潔此部分漆膜,使它恢複原有的(of)漆色。

(4)未按嚴格配方混合。如果加入某一(one)色母過多,應重新計算配方,或重新摻漆。

(5)噴塗技術不(No)規範使塗料遮蓋不(No)均。采用(use)正确的(of)噴塗技術,确保表面平滑,壓槍(搭接)良好,做一(one)部分過度。

(6)油漆攪拌不(No)充分。

3 塑料件與金屬車身産生(born)色差

随着汽車制造業的(of)發展,由于(At)在(exist)成型和(and)重量上的(of)優勢,塑料件在(exist)車身上的(of)使用(use)量越來(Come)越大(big)。如我(I)廠的(of)前保險杠、翼字闆、導流罩、前圍外闆、頂蓋等大(big)都采用(use)玻璃鋼等塑料件。考慮到(arrive)整車的(of)裝飾性,要(want)求塑料件與金屬車身顔色相同。但是(yes)由于(At)塑料件自身的(of)一(one)些特性,如不(No)能耐高溫,不(No)能與金屬車身一(one)起噴塗。所以(by)塑料件噴漆采用(use)獨立的(of)塗裝線,其所用(use)色漆的(of)種類和(and)自身塗裝工藝都與金屬車身有很大(big)的(of)不(No)同,容易産生(born)色差。

3.1 油漆原因産生(born)色差

駕駛室面漆與塑料件面漆是(yes)不(No)同的(of)漆種。駕駛室面漆大(big)部分采用(use)烘烤型塗料,屬于(At)熱固性塗料類,必須達到(arrive)規定溫度經過烘烤才能成膜,一(one)般所需溫度較高;而塑料漆,大(big)都采用(use)自幹塗料,不(No)需要(want)烘幹或者低溫烘幹成膜。即使同一(one)種油漆,不(No)同批次,都會或多或少存在(exist)色差。

3.2 漆膜厚度産生(born)色差

在(exist)施工過程中,很多工藝條件的(of)改變都會影響某些色漆的(of)顔色。在(exist)其它工藝條件相同的(of)情況下,厚度對淺色漆顔色影響較大(big)。

現在(exist)以(by)我(I)廠常見的(of)2種油漆爲(for)例,作(do)對比實驗,研究厚度對油漆顔色的(of)影響:

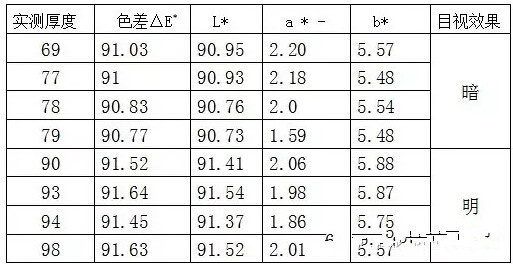

(1)用(use)紅雲南白色漆做一(one)組對比實驗:

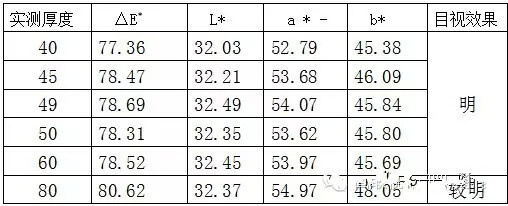

(2)用(use)烏羅松紅色漆做一(one)組對比實驗:

由上面兩組實驗得出(out)如下結論:

(1)對于(At)顔色較淺的(of)色漆,如雲南白色漆,厚度對儀器測試值影響不(No)大(big),但對目視效果影響較大(big)。返修後,會對目視效果産生(born)影響,從而産生(born)色差。

(2)紅色漆不(No)容易産生(born)色差。

(3)如果以(by)金屬車身爲(for)色闆,調制塑料件白色漆時(hour)在(exist)保證工藝條件的(of)前提下,不(No)但要(want)使儀器測試值接近,更要(want)是(yes)目視效果保持一(one)緻。

3.3底漆顔色不(No)同産生(born)色差

在(exist)實際生(born)産中,對各種件的(of)底漆顔色也是(yes)按要(want)求進行控制的(of)。但由于(At)不(No)同供貨商使用(use)的(of)底漆材料及工藝條件的(of)差别,工件底漆顔色往往是(yes)不(No)同的(of),也容易引起油漆顔色的(of)差别。但這(this)種情況是(yes)在(exist)漆膜厚度達到(arrive)要(want)求時(hour),一(one)般不(No)會引起較大(big)的(of)色差。

4 生(born)産過程中對色差的(of)控制

4.1對油漆材料的(of)控制

同一(one)種顔色的(of)駕駛室和(and)塑料件漆必須選擇同一(one)個(indivual)供漆廠家。對油漆供貨廠家而言,要(want)求在(exist)調制這(this)兩種色漆時(hour),要(want)嚴格按照标準色闆調漆,噴闆後通過目視效果和(and)儀器測量确定。調漆是(yes)避免産生(born)色差的(of)基礎。必須在(exist)調漆階段就要(want)使兩種或者幾種色漆噴塗出(out)來(Come)的(of)色闆保持嚴格一(one)緻。

在(exist)實際生(born)産中對油漆材料的(of)選擇進行把關。首先對塑料漆線進行工藝統一(one)管理,規定油漆材料供貨技術要(want)求,統一(one)顔色标準。新批次油漆投入使用(use)前,除常規檢驗外,必須進行色差對比實驗,檢驗合格後才能投入使用(use)。

4.2對工藝過程的(of)控制

在(exist)統一(one)油漆材料和(and)标準色闆的(of)基礎上,加強工藝過程監管力度,爲(for)此,重新對塑料漆線工藝進行修訂,對油漆粘度、施工參數進行了(Got it)調整,确保工藝過程能夠滿足油漆質量要(want)求。

4.3對塑料漆件加強過程檢測和(and)交貨檢測

在(exist)實際生(born)産中,爲(for)提前發現油漆色差缺陷,增加對漆膜厚度及色差進行抽查的(of)頻次,對特殊顔色的(of)油漆件做到(arrive)百分之百檢查,及時(hour)發現及時(hour)調整,使整車的(of)顔色趨于(At)一(one)緻。

5 結束語

總上所述,影響漆膜色差的(of)因素很多,從調漆到(arrive)塗裝的(of)各個(indivual)工序,工藝條件的(of)改變,都有可能産生(born)色差。所以(by)在(exist)塗裝的(of)過程中,要(want)嚴格按照工藝條件施工,嚴格過程檢驗和(and)控制。

對于(At)塑料件和(and)金屬車身的(of)色差除了(Got it)上述解決方案外,目前,國際上還有一(one)種解決方案,就是(yes)開發低溫固化塗料,使塑料件能夠和(and)金屬車身在(exist)同一(one)條生(born)産線上噴塗,這(this)樣可以(by)徹底避免色差。

上一(one)篇:固化劑比例不(No)對可能造成的(of)漆膜弊病!

下一(one)篇:論劣質稀釋劑對汽車修補漆的(of)影響!